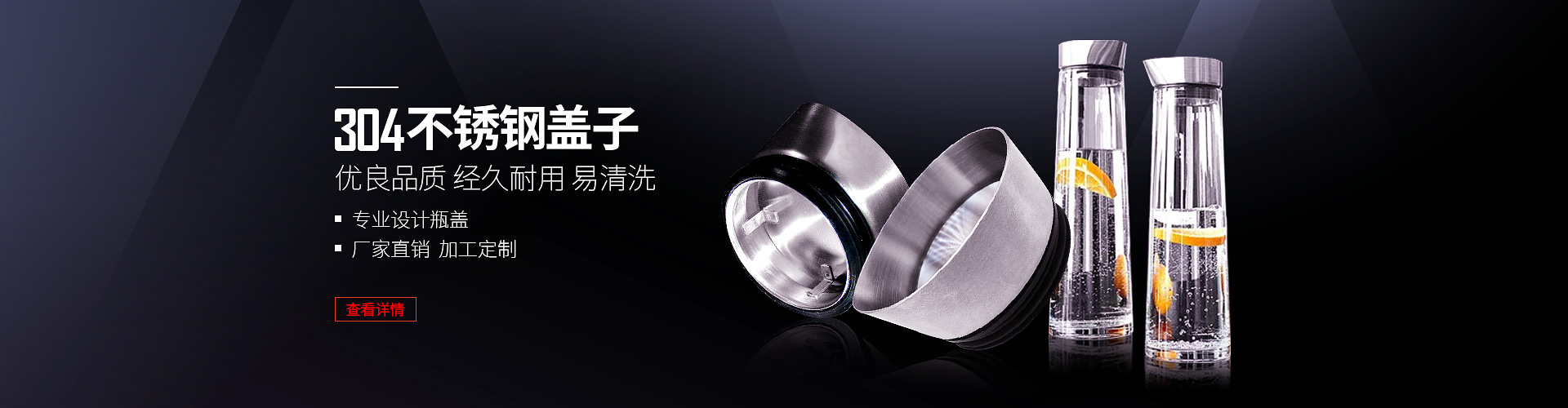

东莞作为制造业的重镇,近年来在东莞304不锈钢盖子制造领域先实现了智能化转型,通过融合工业互联网、人工智能与先进工艺,打造出精密、绿色的现代生产体系,为传统制造业升级提供了范本。

在冲压、焊接、抛光等环节部署高精度传感器,实时监测压力、温度、振动数据,确保工艺参数稳定。基于5G和工业PON网络,实现设备互联与数据高速传输,延迟控制在毫秒级,支持远程运维与实时调度。利用AI算法分析生产数据,动态调整设备参数,例如自适应冲压速度控制,使良品率从88%提升至99.5%。

采用光纤激光切割机,通过AI视觉定位系统自动识别板材位置,切割精度达±0.05mm,材料利用率提高至95%。六轴机器人搭载激光焊缝跟踪系统,实时补偿偏差,焊接强度提升30%,且表面无痕美观。基于力控技术的抛光机器人自动识别盖子曲面弧度,压力误差控制在±2N以内,避免传统手工抛光导致的厚度不均问题。

通过物联网平台监控设备能耗,冲压机在待机状态下自动进入低功耗模式,整体能耗降低25%。冲压废料经自动分拣后回炉熔炼,结合增材制造技术重塑为标准坯料,材料回收再利用率达90%。采用电泳涂装与UV固化技术,替代传统喷涂,VOCs排放减少80%,且涂层抗磨性提升50%。

支持小批量多品种订单,2小时完成生产线切换,满足市场需求。连接上下游企业,实时共享订单与产能数据,交付周期缩短40%。通过数字孪生技术为海外客户提供远程调试与故障预测服务,运维成本降低60%。

东莞304不锈钢盖子的智能化制造实践,标志着传统金属加工行业从经验驱动迈向数据驱动。通过技术创新与生态重构,不仅实现了生产效率与品质的飞跃,更探索出制造业低碳转型的新路径。未来,随着AI模型迭代与工业元宇宙技术的应用,东莞有望成为不锈钢智造的核心枢纽。